ก เครื่องกำเนิดไนโตรเจน เป็นระบบอุตสาหกรรมที่ผลิตก๊าซไนโตรเจนที่ไซต์งานโดยแยกออกจากอากาศอัด แทนที่จะอาศัยถังไนโตรเจนหรือถังไนโตรเจนเหลวที่ส่งมา ระบบเหล่านี้จะแยกไนโตรเจนซึ่งประกอบขึ้นเป็นส่วนประกอบ 78% ของชั้นบรรยากาศโลก —และส่งมอบด้วยความบริสุทธิ์ตั้งแต่ 95% ถึง 99.999% ขึ้นอยู่กับข้อกำหนดการใช้งาน

ข้อได้เปรียบหลักอยู่ที่การขจัดปัญหาด้านลอจิสติกส์ ต้นทุน และความปลอดภัยที่เกี่ยวข้องกับวิธีการจัดหาไนโตรเจนแบบดั้งเดิม อุตสาหกรรมต่างๆ ตั้งแต่บรรจุภัณฑ์อาหารไปจนถึงการผลิตอุปกรณ์อิเล็กทรอนิกส์ใช้เครื่องกำเนิดไนโตรเจนเพื่อรักษาปริมาณก๊าซที่สม่ำเสมอ ในขณะเดียวกันก็ลดค่าใช้จ่ายในการดำเนินงานลงได้มากถึง 40-60% เมื่อเทียบกับการส่งมอบกระบอกสูบ .

เครื่องกำเนิดไนโตรเจนทำงานอย่างไร

เครื่องกำเนิดไนโตรเจนทำงานโดยการกรองอากาศอัดผ่านเทคโนโลยีการแยกแบบพิเศษ กระบวนการนี้เริ่มต้นด้วยเครื่องอัดอากาศที่ส่งอากาศที่มีแรงดันไปยังเครื่องกำเนิดไฟฟ้า ซึ่งจะกำจัดออกซิเจน ไอน้ำ และก๊าซติดตามอื่นๆ เพื่อแยกโมเลกุลไนโตรเจน

กระบวนการพื้นฐาน

- อากาศอัดเข้าสู่ระบบที่ความดัน 7-10 บาร์

- การกรองล่วงหน้าจะขจัดน้ำมัน น้ำ และอนุภาคต่างๆ

- เทคโนโลยีการแยกแยกไนโตรเจนออกจากออกซิเจน

- ไนโตรเจนบริสุทธิ์จะไหลไปยังที่เก็บหรือนำไปใช้โดยตรง

- ก๊าซเสีย (ออกซิเจนเป็นหลัก) จะถูกระบายออกสู่ชั้นบรรยากาศ

ประสิทธิภาพของกระบวนการนี้ขึ้นอยู่กับเทคโนโลยีการแยกที่ใช้ โดยมีวิธีการต่างๆ ที่เหมาะกับความต้องการความบริสุทธิ์และอัตราการไหลที่แตกต่างกัน

ประเภทของเครื่องกำเนิดไนโตรเจน

เทคโนโลยีหลักสองประการครองตลาดการสร้างไนโตรเจน โดยแต่ละเทคโนโลยีมีข้อได้เปรียบที่แตกต่างกันสำหรับการใช้งานเฉพาะด้าน

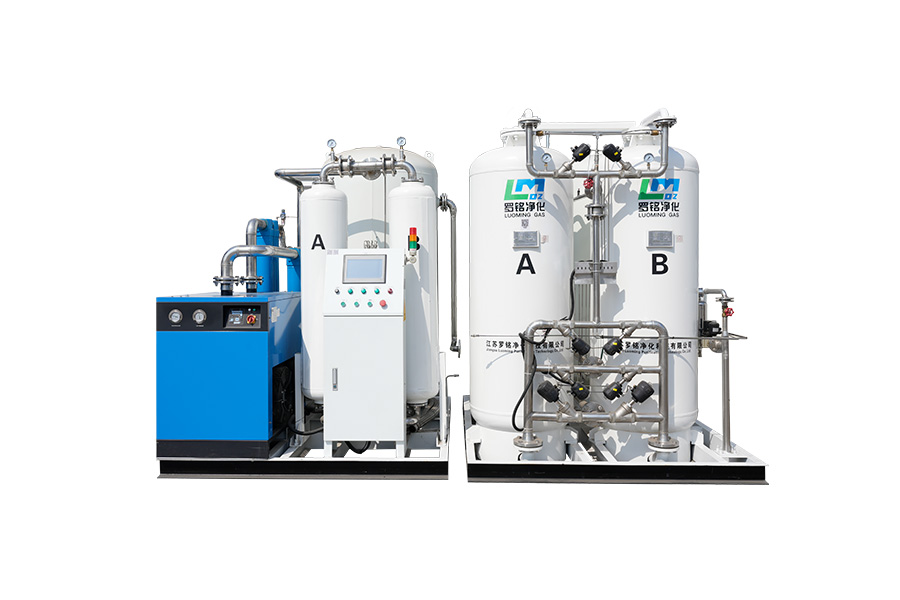

เครื่องกำเนิดการดูดซับด้วยแรงดันสวิง (PSA)

เครื่องกำเนิดไนโตรเจน PSA ใช้วัสดุตะแกรงโมเลกุลคาร์บอน (CMS) เพื่อดูดซับโมเลกุลออกซิเจนอย่างเฉพาะเจาะจงในขณะที่ปล่อยให้ไนโตรเจนผ่านได้ ระบบประกอบด้วยหอคอยสองแห่งที่สลับกันระหว่างขั้นตอนการดูดซับและการฟื้นฟูทุกๆ 30-120 วินาที .

ลักษณะสำคัญ ได้แก่ :

- ความบริสุทธิ์ของไนโตรเจน: 95% ถึง 99.999%

- แรงดันใช้งาน: 7-10 บาร์

- ประสิทธิภาพการใช้พลังงาน: 0.2-0.4 kWh ต่อลูกบาศก์เมตรของไนโตรเจน

- เหมาะสำหรับ: ข้อกำหนดด้านความบริสุทธิ์สูง ยา อิเล็กทรอนิกส์

เครื่องกำเนิดไนโตรเจนแบบเมมเบรน

ระบบเมมเบรนใช้เมมเบรนเส้นใยกลวงที่มีอัตราการซึมผ่านที่แตกต่างกันสำหรับโมเลกุลของก๊าซต่างๆ ออกซิเจนและไอน้ำซึมผ่านผนังเมมเบรนได้เร็วกว่าไนโตรเจน ทำให้เกิดกระแสที่อุดมด้วยไนโตรเจน

ลักษณะสำคัญ ได้แก่ :

- ความบริสุทธิ์ของไนโตรเจน: 95% ถึง 99.5%

- ไม่ต้องใช้ชิ้นส่วนที่เคลื่อนไหวหรือปั่นจักรยาน

- ค่าบำรุงรักษาที่ต่ำกว่า

- ดีที่สุดสำหรับ: ความต้องการความบริสุทธิ์ที่ต่ำกว่า, แพลตฟอร์มนอกชายฝั่ง, สถานที่ห่างไกล

| คุณสมบัติ | เครื่องกำเนิดไฟฟ้า PSA | เครื่องกำเนิดเมมเบรน |

| ความบริสุทธิ์สูงสุด | 99.999% | 99.5% |

| ชิ้นส่วนที่เคลื่อนไหว | ใช่ (วาล์ว) | ไม่ |

| ประสิทธิภาพการใช้พลังงาน | สูงกว่า | ล่าง |

| ต้นทุนเริ่มต้น | สูงกว่า | ล่าง |

| การบำรุงรักษา | ปานกลาง | น้อยที่สุด |

การเปรียบเทียบเทคโนโลยีการสร้างไนโตรเจน PSA และเมมเบรน

การใช้งานทางอุตสาหกรรม

เครื่องกำเนิดไนโตรเจนทำหน้าที่สำคัญในอุตสาหกรรมที่หลากหลาย ซึ่งบรรยากาศเฉื่อย การเก็บรักษาผลิตภัณฑ์ หรือการใช้งานด้านความปลอดภัยต้องการการจ่ายไนโตรเจนที่เชื่อถือได้

อุตสาหกรรมอาหารและเครื่องดื่ม

บรรจุภัณฑ์ดัดแปลงบรรยากาศ (MAP) ใช้ไนโตรเจนเพื่อแทนที่ออกซิเจน ซึ่งช่วยยืดอายุการเก็บรักษา 200-400% สำหรับผลิตภัณฑ์ต่างๆ เช่น กาแฟ ถั่ว และผลไม้แห้ง โรงเบียร์ใช้ไนโตรเจนในการเติมถังและอัดลม ซึ่งใช้ไปมากถึง 500 ลบ.ม. ต่อวัน ในการดำเนินงานขนาดกลาง

การผลิตอุปกรณ์อิเล็กทรอนิกส์

เตาบัดกรีแบบคลื่นและเตาอบแบบรีโฟลว์ต้องใช้บรรยากาศไนโตรเจนที่ ความบริสุทธิ์ 99.99% เพื่อป้องกันการเกิดออกซิเดชันระหว่างการประกอบ PCB สายการผลิต SMT ทั่วไปใช้ไนโตรเจน 50-100 ลูกบาศก์เมตรต่อชั่วโมง ทำให้การสร้างที่ไซต์งานมีความจำเป็นในเชิงเศรษฐกิจสำหรับโรงงานที่มีปริมาณมาก

การแปรรูปยาและเคมี

การคลุมเครื่องปฏิกรณ์ การอบแห้งผลิตภัณฑ์ และการไล่ล้างท่อจำเป็นต้องมีสภาพแวดล้อมที่มีไนโตรเจนที่ได้รับการควบคุม สถานพยาบาลมักต้องการ ความบริสุทธิ์ 99.5-99.9% พร้อมเอกสารประกอบที่ตรงตามข้อกำหนดของ FDA 21 CFR ส่วนที่ 11 สำหรับบันทึกอิเล็กทรอนิกส์

อุตสาหกรรมน้ำมันและก๊าซ

การล้างท่อ การทดสอบแรงดัน และการนำน้ำมันกลับมาใช้ใหม่ต้องใช้ปริมาณไนโตรเจนจำนวนมาก แพลตฟอร์มนอกชายฝั่งใช้เครื่องกำเนิดเมมเบรนมากขึ้นเนื่องจาก การออกแบบชิ้นส่วนที่เคลื่อนไหวเป็นศูนย์ และทนทานต่อการเคลื่อนไหวและการสั่นสะเทือน

การแปรรูปโลหะและการบำบัดความร้อน

การตัดด้วยเลเซอร์ การบัดกรี และการอบอ่อนใช้ไนโตรเจนเพื่อป้องกันการเกิดออกซิเดชันและการเกิดตะกรัน เครื่องตัดเลเซอร์เครื่องเดียวก็กินได้ 20-40 ลูกบาศก์เมตรต่อชั่วโมง ที่ความบริสุทธิ์ 99.999% สำหรับงานสแตนเลส

ผลประโยชน์ด้านต้นทุนและการวิเคราะห์ ROI

กรณีทางการเงินสำหรับเครื่องกำเนิดไนโตรเจนมุ่งเน้นไปที่การลดต้นทุนการจัดหาที่เกิดขึ้นประจำและปรับปรุงความยืดหยุ่นในการปฏิบัติงาน

ต้นทุนการดำเนินงานเปรียบเทียบ

สำหรับสิ่งอำนวยความสะดวกการบริโภค ไนโตรเจน 100 ลูกบาศก์เมตรต่อวัน , ค่าใช้จ่ายรายปีแบ่งได้ดังนี้:

- การส่งมอบกระบอกสูบ: 30,000-45,000 เหรียญต่อปี

- การจัดส่งไนโตรเจนเหลวจำนวนมาก: 18,000-25,000 เหรียญสหรัฐต่อปี

- เครื่องกำเนิดไฟฟ้า PSA ในสถานที่: 8,000-12,000 เหรียญสหรัฐฯ ต่อปี (ค่าบำรุงรักษาไฟฟ้า)

โดยมีต้นทุนระบบโดยทั่วไปตั้งแต่ 25,000 ดอลลาร์ถึง 150,000 ดอลลาร์ ขึ้นอยู่กับกำลังการผลิตและความต้องการความบริสุทธิ์ ระยะเวลาคืนทุนโดยเฉลี่ย 1.5 ถึง 3 ปีสำหรับการดำเนินงานต่อเนื่อง

เงินออมที่ซ่อนอยู่

นอกเหนือจากการลดต้นทุนโดยตรงแล้ว เครื่องกำเนิดไนโตรเจนยังกำจัด:

- ค่าเช่ากระบอกสูบและค่ารื้อถอน

- การหยุดทำงานของการผลิตเนื่องจากการหยุดชะงักของอุปทาน

- ความเสี่ยงด้านความปลอดภัยจากการจัดการกระบอกสูบแรงดันสูง

- ข้อกำหนดพื้นที่จัดเก็บสำหรับธนาคารทรงกระบอก

- กdministrative overhead for ordering and inventory management

เกณฑ์การกำหนดขนาดและการเลือกระบบ

การกำหนดขนาดเครื่องกำเนิดไนโตรเจนที่เหมาะสมจำเป็นต้องวิเคราะห์พารามิเตอร์ที่สำคัญสามประการ: อัตราการไหล ระดับความบริสุทธิ์ และแรงดันใช้งาน

การคำนวณอัตราการไหล

คำนวณปริมาณการใช้สูงสุดต่อชั่วโมงโดยการวัดการใช้งานจริงระหว่างสภาวะการผลิตสูงสุด เพิ่มก อัตราความปลอดภัย 20-30% เพื่อคำนึงถึงการเติบโตในอนาคตและการเปลี่ยนแปลงของกระบวนการ ระบบมีตั้งแต่หน่วยขนาดเล็ก 5 ลูกบาศก์เมตรต่อชั่วโมง ไปจนถึงการติดตั้งทางอุตสาหกรรมที่ผลิตได้มากกว่า 10,000 ลูกบาศก์เมตรต่อชั่วโมง

ข้อกำหนดด้านความบริสุทธิ์

จับคู่เอาต์พุตของตัวสร้างกับความต้องการของแอปพลิเคชันจริง แทนที่จะระบุมากเกินไป ต้องเพิ่มความบริสุทธิ์ทุกๆ 1% เหนือ 99% พลังงานเพิ่มขึ้น 15-25% และอุปกรณ์ที่ใหญ่กว่า ระดับความบริสุทธิ์ทั่วไป ได้แก่:

- 95-97%: การเติมลมยาง, การคลุมทั่วไป

- 99-99.5%: บรรจุภัณฑ์อาหาร กระบวนการทางเคมีส่วนใหญ่

- 99.9-99.99%: เครื่องใช้ไฟฟ้า, การใช้งานด้านเภสัชกรรม

- 99.999%: การตัดด้วยเลเซอร์, โลหะวิทยาพิเศษ

กir Compressor Requirements

เครื่องกำเนิดไนโตรเจนต้องการอากาศอัดที่สะอาดและแห้งในปริมาณที่เพียงพอ ตามกฎทั่วไป ระบบ PSA จำเป็นต้องมี อากาศอัด 4-5 ลูกบาศก์เมตร เพื่อผลิตไนโตรเจน 1 ลูกบาศก์เมตร ที่ความบริสุทธิ์ 99% ต้องการระบบเมมเบรน 5-8 ลูกบาศก์เมตร ต่อผลผลิตไนโตรเจนต่อลูกบาศก์เมตร

ข้อควรพิจารณาในการบำรุงรักษาและการปฏิบัติงาน

เครื่องกำเนิดไนโตรเจนต้องการการบำรุงรักษาเพียงเล็กน้อยแต่สำคัญมาก เพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอและอายุการใช้งานที่ยาวนาน

การบำรุงรักษาเครื่องกำเนิดไฟฟ้า PSA

งานบำรุงรักษาที่สำคัญ ได้แก่ :

- เปลี่ยนไส้กรองล่วงหน้าทุกครั้ง 6-12 เดือน

- เปลี่ยนตะแกรงโมเลกุลคาร์บอนทุกๆ 7-10 ปี

- การตรวจสอบซีลวาล์วเป็นประจำทุกปี

- การสอบเทียบเครื่องวิเคราะห์ออกซิเจนรายไตรมาส

การบำรุงรักษาเครื่องกำเนิดเมมเบรน

ระบบเมมเบรนต้องการการแทรกแซงน้อยลง:

- ตัวกรองล่วงหน้าจะเปลี่ยนทุกครั้ง 6-12 เดือน

- เปลี่ยนมัดเมมเบรนทุกครั้ง 10-15 ปี

- ไม่มีชิ้นส่วนที่เคลื่อนไหวเพื่อการบริการ

ปัจจัยที่สำคัญที่สุดที่ส่งผลต่ออายุการใช้งานคือคุณภาพอากาศอัด การปนเปื้อนของน้ำมันและน้ำสามารถสร้างความเสียหายให้กับตัวกลางการแยกสารได้อย่างถาวรภายในไม่กี่เดือน ทำให้การบำบัดอากาศอย่างเหมาะสมเป็นสิ่งจำเป็น

ข้อดีด้านสิ่งแวดล้อมและความปลอดภัย

การสร้างไนโตรเจนที่ไซต์งานช่วยลดผลกระทบต่อสิ่งแวดล้อมเมื่อเปรียบเทียบกับวิธีการจัดส่งแบบดั้งเดิม ในขณะเดียวกันก็ปรับปรุงความปลอดภัยในสถานที่ทำงานด้วย

การลดรอยเท้าคาร์บอน

การกำจัดการเดินทางด้วยรถบรรทุกส่งของจะช่วยลดการปล่อย CO2 ลงได้ 60-80% เมื่อเทียบกับการส่งมอบกระบอกสูบ สิ่งอำนวยความสะดวกที่ใช้ 100 ลูกบาศก์เมตรต่อวันช่วยประหยัดได้ประมาณ CO2 15 ตันต่อปี โดยหลีกเลี่ยงการปล่อยมลพิษจากการขนส่ง

การปรับปรุงความปลอดภัย

การสร้างที่ไซต์งานช่วยขจัดความเสี่ยงในการจัดการกระบอกสูบแรงดันสูง และลดการสัมผัสกับของเหลวจากการแช่แข็ง เครื่องกำเนิดไนโตรเจนทำงานที่ 7-10 บาร์ เมื่อเทียบกับ 200 บาร์สำหรับกระบอกสูบจัดเก็บ ซึ่งช่วยลดความเสี่ยงจากความล้มเหลวจากภัยพิบัติได้อย่างมาก นอกจากนี้ ความพร้อมใช้งานอย่างต่อเนื่องยังช่วยป้องกันไม่ให้พนักงานเลื่อนขั้นตอนด้านความปลอดภัยเนื่องจากการขาดแคลนก๊าซ

การพัฒนาในอนาคตและเทคโนโลยีเกิดใหม่

เทคโนโลยีการสร้างไนโตรเจนมีการพัฒนาอย่างต่อเนื่องด้วยการปรับปรุงประสิทธิภาพการใช้พลังงาน ระบบอัตโนมัติ และความสามารถในการบูรณาการ

นวัตกรรมล่าสุด ได้แก่ คอมเพรสเซอร์แบบขับเคลื่อนความเร็วรอบที่ช่วยลดการใช้พลังงานด้วย 20-35% ในระหว่างการดำเนินการโหลดบางส่วน ระบบตรวจสอบที่ใช้ IoT ซึ่งคาดการณ์ความต้องการในการบำรุงรักษาก่อนที่จะเกิดความล้มเหลว และระบบไฮบริดที่รวม PSA และเทคโนโลยีเมมเบรนเพื่อเพิ่มประสิทธิภาพให้เหมาะสมกับโปรไฟล์ความต้องการที่แตกต่างกัน

กdvanced carbon molecular sieve formulations now achieve the same purity at lower pressure differentials, reducing compression energy requirements. Some manufacturers report ประหยัดพลังงาน 40% เมื่อเทียบกับระบบจากทศวรรษที่แล้วโดยใช้พื้นที่น้อยลงถึง 30%