การแนะนำ

ไฮโดรเจน (H2) เป็นองค์ประกอบอเนกประสงค์ ซึ่งมีบทบาทสำคัญในกระบวนการทางอุตสาหกรรมมากมาย ตั้งแต่การกลั่นน้ำมันดิบไปจนถึงการผลิตเซมิคอนดักเตอร์ เดิมที ธุรกิจจำนวนมากต้องพึ่งพาซัพพลายเออร์ภายนอกสำหรับความต้องการไฮโดรเจน ซึ่งมักจะเกี่ยวข้องกับการขนส่งและการจัดเก็บก๊าซอัดหรือไฮโดรเจนเหลว อย่างไรก็ตาม วิธีการนี้อาจมีค่าใช้จ่ายสูง ไม่มีประสิทธิภาพ และก่อให้เกิดความท้าทายด้านลอจิสติกส์ นี่คือที่ เครื่องกำเนิดไฮโดรเจนอุตสาหกรรม เข้ามา

การกำหนดเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมและความสำคัญ

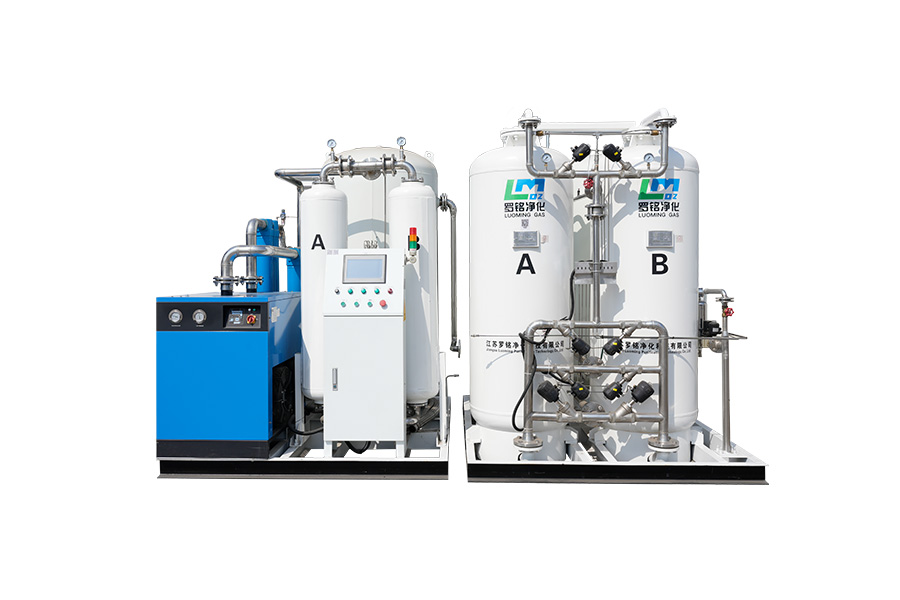

เครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมเป็นระบบที่ซับซ้อนซึ่งออกแบบมาเพื่อผลิตก๊าซไฮโดรเจนโดยตรง ณ จุดใช้งานหรือในไซต์งาน ระบบเหล่านี้มีขนาดและเทคโนโลยีแตกต่างกันไป แต่มีเป้าหมายร่วมกันในการจัดหาแหล่งจ่ายที่เชื่อถือได้และต่อเนื่อง ไฮโดรเจน โดยไม่ต้องส่งของบ่อยๆ ความสำคัญของสิ่งเหล่านี้อยู่ที่การเพิ่มประสิทธิภาพการดำเนินงาน การลดความเสี่ยงในห่วงโซ่อุปทาน และการควบคุมความบริสุทธิ์และความดันของไฮโดรเจนได้ดียิ่งขึ้น

เหตุใดธุรกิจจึงต้องการการสร้างไฮโดรเจนในไซต์งาน

การเปลี่ยนแปลงไปสู่การผลิตไฮโดรเจนในไซต์งานมีสาเหตุหลายประการที่น่าสนใจ:

ประสิทธิภาพต้นทุน: การลดต้นทุนการขนส่ง การจัดเก็บ และการจัดการที่เกี่ยวข้องกับไฮโดรเจนที่ส่งมอบสามารถนำไปสู่การประหยัดในระยะยาวได้อย่างมาก

ความปลอดภัยขั้นสูง: การลดความจำเป็นในการส่งมอบไฮโดรเจนแรงดันสูงช่วยลดความเสี่ยงที่เกี่ยวข้องกับการขนส่งและการจัดเก็บก๊าซอัดปริมาณมาก

อุปทานที่เชื่อถือได้: การผลิตที่ไซต์งานช่วยให้มั่นใจได้ว่าจะมีการจ่ายไฮโดรเจนอย่างต่อเนื่องและทันที ป้องกันความล่าช้าในการผลิตเนื่องจากการหยุดชะงักของห่วงโซ่อุปทาน

การปรับแต่ง: ธุรกิจต่างๆ สามารถปรับแต่งความบริสุทธิ์ของไฮโดรเจนและอัตราการไหลของไฮโดรเจนให้ตรงตามความต้องการในการดำเนินงานเฉพาะของตนได้

ลดรอยเท้าคาร์บอน: โดยเฉพาะอย่างยิ่งกับการเพิ่มขึ้นของเทคโนโลยีไฮโดรเจนที่เป็นมิตรต่อสิ่งแวดล้อม การผลิตในสถานที่สามารถมีส่วนช่วยให้บรรลุเป้าหมายความยั่งยืนของบริษัทได้

แนวโน้มตลาด: ไฮโดรเจนสีเขียวและการลดคาร์บอนที่ขับเคลื่อนการเติบโตของอุปสงค์

การขับเคลื่อนทั่วโลกไปสู่การลดคาร์บอนและการมุ่งเน้นที่ไฮโดรเจนที่เป็นมิตรต่อสิ่งแวดล้อมเพิ่มมากขึ้นส่งผลกระทบอย่างมากต่อความต้องการเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรม ไฮโดรเจนสีเขียวที่ผลิตผ่านอิเล็กโทรลิซิสที่ขับเคลื่อนโดยแหล่งพลังงานหมุนเวียน ถูกมองว่าเป็นปัจจัยสำคัญในการบรรลุการปล่อยก๊าซเรือนกระจกสุทธิเป็นศูนย์ในภาคส่วนต่างๆ โมเมนตัมนี้กำลังสร้างความต้องการโซลูชันการสร้างไฮโดรเจนขั้นสูงและประหยัดพลังงานที่เพิ่มขึ้นอย่างมาก ในขณะที่อุตสาหกรรมต่างๆ พยายามลดรอยเท้าคาร์บอนและการเปลี่ยนไปใช้แหล่งพลังงานที่สะอาดขึ้น การนำการผลิตไฮโดรเจนมาใช้ในโรงงาน โดยเฉพาะอย่างยิ่งผ่านกระบวนการอิเล็กโทรลิซิส จึงมีจุดมุ่งหมายที่จะเร่งให้เร็วขึ้น

ประเภทของเครื่องกำเนิดไฮโดรเจนอุตสาหกรรม

ภูมิทัศน์ของการผลิตไฮโดรเจนทางอุตสาหกรรมมีความหลากหลาย โดยมีเทคโนโลยีต่างๆ ที่ให้ข้อได้เปรียบที่แตกต่างกันออกไป โดยขึ้นอยู่กับขนาดการผลิต ความต้องการความบริสุทธิ์ และทรัพยากรที่มีอยู่ วิธีการหลักที่ใช้อยู่ในปัจจุบัน ได้แก่ การปฏิรูปอิเล็กโทรไลซิสและมีเธนด้วยไอน้ำ โดยที่เทคโนโลยีเกิดใหม่อื่นๆ ก็ได้รับความสนใจเช่นกัน

การผลิตไฮโดรเจนด้วยไฟฟ้า

อิเล็กโทรไลซิสเป็นกระบวนการที่ใช้ไฟฟ้าเพื่อแยกน้ำ (H 2 O) กลายเป็นไฮโดรเจน (H 2 ) และออกซิเจน (O 2 - วิธีการนี้น่าสนใจเป็นพิเศษสำหรับการผลิตไฮโดรเจนสีเขียวเมื่อใช้พลังงานหมุนเวียน เช่น แสงอาทิตย์หรือลม อิเล็กโทรไลเซอร์อุตสาหกรรมมีสองประเภทหลัก:

เครื่องกำเนิดไฮโดรเจน PEM อิเล็กโทรไลเซอร์

อิเล็กโทรไลเซอร์ PEM (Proton Exchange Membrane) มีชื่อเสียงในด้านการออกแบบที่กะทัดรัด ประสิทธิภาพสูง และการตอบสนองที่รวดเร็วต่อกำลังไฟฟ้าแบบไดนามิก ทำให้เหมาะอย่างยิ่งสำหรับการบูรณาการกับแหล่งพลังงานหมุนเวียนที่ไม่ต่อเนื่อง

มันทำงานอย่างไร: อิเล็กโทรไลเซอร์ PEM ใช้เมมเบรนอิเล็กโทรไลต์โพลีเมอร์แข็งเพื่อแยกไฮโดรเจนและออกซิเจน โปรตอน (H ) จากโมเลกุลของน้ำที่ขั้วบวกจะผ่านเมมเบรนไปยังแคโทด ซึ่งพวกมันจะรวมตัวกับอิเล็กตรอนเพื่อสร้างก๊าซไฮโดรเจน

ข้อดี: มีความหนาแน่นกระแสสูง ผลิตไฮโดรเจนบริสุทธิ์มาก (สูงถึง 99.999%) มีขนาดเล็ก และสามารถทำงานได้โดยใช้กำลังไฟฟ้าเข้าที่หลากหลาย

ข้อเสีย: ต้นทุนเงินทุนที่สูงขึ้นและความอ่อนไหวต่อสิ่งเจือปนของน้ำเมื่อเปรียบเทียบกับระบบอัลคาไลน์

การใช้งาน: มีการใช้มากขึ้นในการบูรณาการพลังงานหมุนเวียน การใช้งานในอุตสาหกรรมขนาดเล็กที่ต้องการความบริสุทธิ์สูง และสถานีเติมเชื้อเพลิงไฮโดรเจน

ระบบอุตสาหกรรมอิเล็กโทรไลซิสน้ำอัลคาไลน์ (อัลคาไลน์อิเล็กโทรไลเซอร์)

อิเล็กโทรไลเซอร์อัลคาไลน์เป็นเทคโนโลยีที่เติบโตเต็มที่และมีการนำไปใช้อย่างกว้างขวาง เป็นที่รู้จักในด้านความทนทานและต้นทุนเงินทุนที่ต่ำกว่า

มันทำงานอย่างไร: ระบบเหล่านี้ใช้อิเล็กโทรไลต์อัลคาไลน์เหลว (โดยทั่วไปคือโพแทสเซียมไฮดรอกไซด์, KOH) และไดอะแฟรมที่มีรูพรุนเพื่อแยกอิเล็กโทรด ไฮดรอกไซด์ไอออน (OH ) เคลื่อนตัวผ่านอิเล็กโทรไลต์เพื่อผลิตไฮโดรเจนที่แคโทด และออกซิเจนที่ขั้วบวก

ข้อดี: รายจ่ายด้านทุนที่ต่ำกว่า อายุการใช้งานที่ยาวนาน และความทนทานต่อสิ่งเจือปนของน้ำที่สูงขึ้น

ข้อเสีย: โดยทั่วไปจะมีประสิทธิภาพน้อยกว่าระบบ PEM ตอบสนองต่อโหลดไดนามิกช้ากว่า และผลิตไฮโดรเจนที่มีความบริสุทธิ์เริ่มต้นต่ำกว่า (มักต้องมีการทำให้บริสุทธิ์เพิ่มเติม)

การใช้งาน: การผลิตไฮโดรเจนทางอุตสาหกรรมขนาดใหญ่ โดยเฉพาะอย่างยิ่งในโรงงานเคมี การสังเคราะห์แอมโมเนีย และการผลิตแก้ว

การปฏิรูปมีเทนด้วยไอน้ำ (SMR)

ปัจจุบันการปฏิรูปมีเทนด้วยไอน้ำ (SMR) เป็นวิธีการที่ใช้กันทั่วไปและคุ้มค่าที่สุดสำหรับการผลิตไฮโดรเจนในอุตสาหกรรมขนาดใหญ่ อย่างไรก็ตาม นี่เป็นกระบวนการที่ใช้พลังงานคาร์บอนเข้มข้น เว้นแต่จะรวมกับเทคโนโลยีการดักจับคาร์บอน การใช้ประโยชน์ และการจัดเก็บ (CCUS)

โรงงานไฮโดรเจนสำหรับเครื่องปฏิรูปมีเทนแบบไอน้ำ (SMR) (โซลูชันที่ให้ผลตอบแทนสูงแบบดั้งเดิม)

โรงงานผลิตไฮโดรเจน SMR ใช้ก๊าซธรรมชาติ (มีเทน, CH 4 ) เป็นวัตถุดิบในการผลิตไฮโดรเจน วิธีการทำงาน: มีเทนทำปฏิกิริยากับไอน้ำอุณหภูมิสูง (H 2 O) บนตัวเร่งปฏิกิริยาเพื่อผลิตก๊าซสังเคราะห์ (ซินกาส) ซึ่งเป็นส่วนผสมของไฮโดรเจน คาร์บอนมอนอกไซด์ (CO) และคาร์บอนไดออกไซด์ (CO 2 - "ปฏิกิริยาการเปลี่ยนแปลงของน้ำ-ก๊าซ" ที่ตามมาจะแปลง CO ให้เป็น H มากขึ้น 2 และ CO 2 - สุดท้าย หน่วยดูดซับด้วยแรงดันสวิง (PSA) จะทำให้ไฮโดรเจนบริสุทธิ์จนถึงระดับที่ต้องการ

ข้อดี: เทคโนโลยีที่เป็นที่ยอมรับ กำลังการผลิตสูง และต้นทุนการผลิตค่อนข้างต่ำเมื่อเทียบกับอิเล็กโทรลิซิส (โดยเฉพาะเมื่อราคาก๊าซธรรมชาติต่ำ)

ข้อเสีย: ปล่อยก๊าซคาร์บอนไดออกไซด์ในปริมาณมาก ทำให้เป็นแหล่ง "ไฮโดรเจนสีเทา" เว้นแต่จะใช้ CCUS

การใช้งาน: โดดเด่นในอุตสาหกรรมที่ต้องการไฮโดรเจนในปริมาณมหาศาล เช่น การกลั่นน้ำมัน การผลิตแอมโมเนีย และการสังเคราะห์เมทานอล

เทคโนโลยีอื่นๆ

แม้ว่าการผลิตไฮโดรเจนในอุตสาหกรรมปฐมภูมิจะแพร่หลายน้อยกว่า แต่ก็มีการสำรวจและพัฒนาเทคโนโลยีอื่นๆ อยู่:

การแปรสภาพเป็นแก๊สชีวมวล: แปลงชีวมวล (อินทรียวัตถุ) ให้เป็นซินกาส ซึ่งสามารถนำไปแปรรูปเพื่อผลิตไฮโดรเจนได้ นี่เป็นแนวทางที่สามารถทดแทนได้ แต่มีความซับซ้อนและอาจไม่สอดคล้องกัน

การแคร็กแอมโมเนีย (การย่อยสลายแอมโมเนีย): แอมโมเนีย (NH 3 ) สามารถ "แตกร้าว" หรือสลายตัวเป็นไฮโดรเจนและไนโตรเจนได้ สิ่งนี้กำลังได้รับความสนใจเนื่องจากแอมโมเนียสามารถขนส่งและจัดเก็บได้ง่ายกว่าไฮโดรเจน ซึ่งอาจทำหน้าที่เป็นตัวพาไฮโดรเจนได้

การแยกน้ำด้วยแสงด้วยแสง: เทคโนโลยีเกิดใหม่ที่ใช้แสงแดดและตัวเร่งปฏิกิริยาเซมิคอนดักเตอร์เพื่อแยกน้ำออกเป็นไฮโดรเจนและออกซิเจนโดยตรง ถือเป็นวิธีการที่สะอาดและยั่งยืนสำหรับอนาคต

การใช้งานที่สำคัญ

เครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมจัดหาไฮโดรเจนที่มีความบริสุทธิ์สูงตามความต้องการทั่วทั้งภาคส่วนต่างๆ มากมาย ซึ่งพิสูจน์ได้ว่าขาดไม่ได้สำหรับกระบวนการที่สำคัญ ความคล่องตัวและความสามารถในการปรับตัวของระบบการผลิตไฮโดรเจนในไซต์งานทำให้ระบบเหล่านี้เป็นตัวเลือกยอดนิยมสำหรับธุรกิจที่กำลังมองหาประสิทธิภาพ ความน่าเชื่อถือ และความยั่งยืนที่เพิ่มมากขึ้น

| ภาคอุตสาหกรรม | การใช้ไฮโดรเจนเบื้องต้น | ประโยชน์ของการสร้างในสถานที่ |

| การแปรรูปทางเคมีและโรงกลั่นน้ำมัน | การบำบัดด้วยไฮโดรทรีต (กำจัดสิ่งเจือปน เช่น ซัลเฟอร์), ไฮโดรแคร็กกิ้ง (สลายน้ำมันหนัก), การสังเคราะห์แอมโมเนีย (NH3), การผลิตเมทานอล | รับประกันการจ่ายปริมาณมากอย่างสม่ำเสมอสำหรับกระบวนการต่อเนื่อง ลดการพึ่งพาห่วงโซ่อุปทานภายนอก เพิ่มความปลอดภัยในการปฏิบัติงาน |

| การหลอมโลหะและการบำบัดความร้อน | การสร้างบรรยากาศที่ลดลงเพื่อป้องกันการเกิดออกซิเดชันในระหว่างการอบชุบโลหะด้วยความร้อน (เช่น เหล็ก สแตนเลส โลหะผสมชนิดพิเศษ) | รับประกันการควบคุมบรรยากาศที่แม่นยำสำหรับผลิตภัณฑ์โลหะคุณภาพสูง ลดความเสี่ยงด้านความปลอดภัยในการจัดการกระบอกสูบแรงดันสูง |

| ไฮโดรเจนเกรดอาหารสำหรับบรรจุภัณฑ์ | ใช้เป็นบรรยากาศป้องกันเพื่อยืดอายุการเก็บรักษาอาหารบรรจุหีบห่อ ป้องกันการเน่าเสีย และรักษาคุณภาพของผลิตภัณฑ์ | ให้ไฮโดรเจนที่มีความบริสุทธิ์สูงซึ่งจำเป็นสำหรับมาตรฐานความปลอดภัยของอาหาร การจัดหาตามความต้องการช่วยลดปัญหาของเสียและการจัดเก็บ |

| ไฮโดรเจนความบริสุทธิ์สูงสำหรับการผลิตเซมิคอนดักเตอร์ | สำคัญสำหรับกระบวนการต่างๆ รวมถึงการกำจัดชั้นนอก การหลอม การกัด และในฐานะก๊าซพาหะ ซึ่งต้องการความบริสุทธิ์สูงมาก (99.999% หรือสูงกว่า) | รับประกันระดับความบริสุทธิ์สูงเป็นพิเศษซึ่งมีความสำคัญอย่างยิ่งต่อการผลิตเซมิคอนดักเตอร์ที่ปราศจากข้อบกพร่อง อุปทานคงที่ช่วยรักษาเวลาทำงานในการผลิต |

| ไฮโดรเจนสำหรับการจัดเก็บพลังงานทดแทน | การแปลงไฟฟ้าหมุนเวียนส่วนเกินให้เป็นไฮโดรเจนโดยอิเล็กโทรไลซิสเพื่อใช้ในภายหลังในเซลล์เชื้อเพลิงหรือแปลงเป็นไฟฟ้าอีกครั้ง | อำนวยความสะดวกให้กับเสถียรภาพของกริดและความเป็นอิสระด้านพลังงาน ช่วยให้สามารถจัดเก็บพลังงานทดแทนแบบไม่ต่อเนื่องในระยะยาว |

| แอปพลิเคชันเกิดใหม่อื่นๆ | การเติมเชื้อเพลิงให้กับรถยกทางอุตสาหกรรม (เซลล์เชื้อเพลิง) การผลิตแก้ว การผลิตยา และการผลิตพลังงานในพื้นที่ห่างไกล | นำเสนอโซลูชั่นที่ปรับให้เหมาะกับความต้องการของอุตสาหกรรมโดยเฉพาะ รองรับการเปลี่ยนไปใช้พลังงานที่สะอาดขึ้นในการใช้งานเฉพาะกลุ่ม |

วิธีการเลือกระบบที่เหมาะสม

การเลือกเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมที่เหมาะสมถือเป็นการตัดสินใจที่สำคัญซึ่งส่งผลโดยตรงต่อประสิทธิภาพการดำเนินงาน ความคุ้มทุน และความยั่งยืนในระยะยาว ทางเลือกขึ้นอยู่กับการประเมินปัจจัยสำคัญหลายประการอย่างรอบคอบ ซึ่งปรับให้เหมาะกับความต้องการและข้อจำกัดเฉพาะของการใช้งาน

ข้อกำหนดอัตราการไหลและความบริสุทธิ์

ข้อพิจารณาแรกและพื้นฐานที่สุดคืออัตราการไหลที่ต้องการและความบริสุทธิ์ของไฮโดรเจน

อัตราการไหล: หมายถึงปริมาตรของไฮโดรเจนที่ต้องการต่อชั่วโมง ซึ่งมักแสดงเป็นลูกบาศก์เมตรปกติต่อชั่วโมง (Nm 3 /h) หรือมาตรฐานลูกบาศก์ฟุตต่อนาที (SCFM) ห้องปฏิบัติการขนาดเล็กอาจต้องการพลังงานเพียงไม่กี่ Nm 3 /h ในขณะที่โรงกลั่นขนาดใหญ่อาจต้องใช้หลายพัน ขนาดของเครื่องกำเนิดไฟฟ้าที่มากเกินไปหรือน้อยเกินไปอาจทำให้อุปกรณ์ไม่มีประสิทธิภาพหรือไม่เพียงพอได้

ความบริสุทธิ์: การใช้งานที่แตกต่างกันต้องการระดับความบริสุทธิ์ของไฮโดรเจนที่แตกต่างกัน ตัวอย่างเช่น โดยทั่วไปการผลิตเซมิคอนดักเตอร์จะต้องมีความบริสุทธิ์สูงเป็นพิเศษ เช่น 99.999% หรือ 99.9999% (หกเก้า) เพื่อป้องกันการปนเปื้อน การอบชุบด้วยความร้อนด้วยโลหะอาจยอมรับความบริสุทธิ์ได้ 99.9% ในขณะที่กระบวนการทางเคมีบางอย่างสามารถทนต่อระดับที่ต่ำกว่าเล็กน้อยได้ อิเล็กโทรไลเซอร์ โดยเฉพาะอย่างยิ่ง PEM มักจะผลิตไฮโดรเจนที่มีความบริสุทธิ์สูงกว่าโดยธรรมชาติ ในขณะที่ระบบ SMR มักจะต้องมีขั้นตอนการทำให้บริสุทธิ์เพิ่มเติม เช่น การดูดซับด้วยแรงดันสวิง (PSA) เพื่อให้ได้ระดับความบริสุทธิ์สูง

การใช้พลังงานและประสิทธิภาพ

การใช้พลังงานเป็นตัวขับเคลื่อนต้นทุนการดำเนินงานที่สำคัญสำหรับการผลิตไฮโดรเจน โดยเฉพาะอย่างยิ่งสำหรับระบบอิเล็กโทรไลต์ซึ่งมีไฟฟ้าเป็นปัจจัยหลัก

ประสิทธิภาพ: ประเมินประสิทธิภาพการใช้พลังงานของระบบ ซึ่งมักแสดงในรูปของ kWh ต่อ Nm3/h ของไฮโดรเจนที่ผลิตได้ ระบบการผลิตไฮโดรเจนพลังงานต่ำจะมีต้นทุนการดำเนินงานที่ต่ำกว่าตลอดอายุการใช้งาน

แหล่งพลังงาน: พิจารณาความพร้อมและต้นทุนไฟฟ้า (สำหรับอิเล็กโทรไลเซอร์) หรือก๊าซธรรมชาติ (สำหรับ SMR) การเข้าถึงแหล่งพลังงานหมุนเวียนสามารถทำให้อิเล็กโทรลิซิสเป็นทางเลือกที่น่าสนใจและยั่งยืนมากขึ้น ซึ่งนำไปสู่การผลิตไฮโดรเจนที่เป็นมิตรต่อสิ่งแวดล้อมและอาจมีคุณสมบัติเหมาะสมสำหรับสิ่งจูงใจ

ระบบอัตโนมัติและการบำรุงรักษา

ระดับของระบบอัตโนมัติและความง่ายในการบำรุงรักษาส่งผลกระทบอย่างมากต่อต้นทุนค่าแรง ความพร้อมใช้งาน และความสะดวกในการปฏิบัติงานโดยรวม

ระบบอัตโนมัติ: เครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมสมัยใหม่มักมีระบบอัตโนมัติและระบบควบคุมขั้นสูง ช่วยให้สามารถตรวจสอบระยะไกล การสตาร์ท/ปิดเครื่องอัตโนมัติ และการตรวจจับข้อผิดพลาด ระบบสร้างไฮโดรเจนแบบอัตโนมัติพร้อม PSA (การดูดซับด้วยแรงดันสวิง) ช่วยให้มั่นใจในการทำให้บริสุทธิ์อย่างต่อเนื่องและการจ่ายที่เสถียรโดยอาศัยการแทรกแซงของมนุษย์น้อยที่สุด

การซ่อมบำรุง: ประเมินข้อกำหนดในการบำรุงรักษาระบบ รวมถึงการตรวจสอบตามปกติ ความพร้อมใช้งานของอะไหล่ และความต้องการช่างเทคนิคเฉพาะทาง ระบบที่มีการออกแบบโมดูลาร์หรือความสามารถในการวินิจฉัยระยะไกลสามารถลดการหยุดทำงานและทำให้การบำรุงรักษาง่ายขึ้น

การประเมินซัพพลายเออร์

การเลือกซัพพลายเออร์ที่เหมาะสมมีความสำคัญพอๆ กับการเลือกเทคโนโลยีที่เหมาะสม ซัพพลายเออร์ที่มีชื่อเสียงและมีประสบการณ์สามารถให้การสนับสนุนอันล้ำค่าตลอดวงจรชีวิตของโครงการ

ประสบการณ์และชื่อเสียง: มองหาซัพพลายเออร์ที่มีประวัติที่ได้รับการพิสูจน์แล้วในการออกแบบ ผลิต และติดตั้งเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมสำหรับการใช้งานที่คล้ายคลึงกัน

การสนับสนุนทางเทคนิคและบริการ: ประเมินความพร้อมของการสนับสนุนทางเทคนิคในพื้นที่ อะไหล่ และบริการหลังการขาย ซัพพลายเออร์ที่นำเสนอโซลูชันการสร้างไฮโดรเจนแบบครบวงจรสามารถให้การจัดการโครงการที่ครอบคลุม ตั้งแต่การออกแบบและการติดตั้งไปจนถึงการทดสอบการใช้งานและการสนับสนุนอย่างต่อเนื่อง

ความสามารถในการปรับแต่ง: ตรวจสอบให้แน่ใจว่าซัพพลายเออร์สามารถนำเสนอโซลูชันที่ปรับแต่งตามความต้องการของโครงการที่ไม่ซ้ำกัน แทนที่จะใช้แนวทางขนาดเดียวที่เหมาะกับทุกคน

มาตรฐานความปลอดภัย: ตรวจสอบว่าระบบของซัพพลายเออร์เป็นไปตามมาตรฐานและการรับรองความปลอดภัยระดับชาติและนานาชาติที่เกี่ยวข้องทั้งหมด

การวิเคราะห์ต้นทุนและ ROI

การทำความเข้าใจผลกระทบทางการเงินของการผลิตไฮโดรเจนในไซต์งานถือเป็นสิ่งสำคัญสำหรับธุรกิจ ซึ่งเกี่ยวข้องกับการวิเคราะห์อย่างละเอียดทั้งการลงทุนเริ่มแรก (CAPEX) และต้นทุนการดำเนินงานระยะยาว (OPEX) พร้อมด้วยภาพผลตอบแทนจากการลงทุน (ROI) ที่ชัดเจน

การลงทุนเริ่มแรกเทียบกับต้นทุนการดำเนินงานระยะยาว

ศักยภาพทางเศรษฐกิจของเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมคือความสมดุลระหว่างรายจ่ายฝ่ายทุนล่วงหน้า (CAPEX) และรายจ่ายในการดำเนินงานที่กำลังดำเนินอยู่ (OPEX)

การลงทุนเริ่มแรก (CAPEX): ซึ่งรวมถึงต้นทุนของเครื่องกำเนิดไฟฟ้า การติดตั้ง โครงสร้างพื้นฐานที่เกี่ยวข้อง (เช่น การบำบัดน้ำ การอัพเกรดแหล่งจ่ายไฟ หน่วยการทำให้บริสุทธิ์) วิศวกรรม การอนุญาต และการทดสอบการใช้งาน แม้ว่าการลงทุนเริ่มแรกสำหรับระบบที่ไซต์งานอาจมีจำนวนมาก โดยเฉพาะอย่างยิ่งสำหรับโรงงานอิเล็กโทรลิซิสขนาดใหญ่หรือโรงงาน SMR แต่การลงทุนครั้งนี้ถือเป็นการลงทุนเพียงครั้งเดียวซึ่งเป็นการปูทางสำหรับการประหยัดในระยะยาว ปัจจัยต่างๆ เช่น ความจุของระบบ ข้อกำหนดด้านความบริสุทธิ์ และเทคโนโลยีที่เลือกมีอิทธิพลอย่างมากต่อ CAPEX สำหรับอิเล็กโทรไลเซอร์ ต้นทุนของหน่วยสแต็กและหน่วยแปลงพลังงานเป็นองค์ประกอบหลัก ในขณะที่สำหรับ SMR นักรีฟอร์มเมอร์ หน่วยการทำให้บริสุทธิ์ และอุปกรณ์ดักจับคาร์บอนที่อาจมีส่วนช่วยอย่างมาก

ต้นทุนการดำเนินงานระยะยาว (OPEX): เหล่านี้เป็นค่าใช้จ่ายที่เกิดขึ้นประจำที่เกี่ยวข้องกับการผลิตไฮโดรเจน สำหรับอิเล็กโทรไลเซอร์ ส่วนประกอบ OPEX ที่โดดเด่นคือไฟฟ้า ดังนั้นจึงเน้นที่ระบบการผลิตไฮโดรเจนพลังงานต่ำ ปริมาณการใช้น้ำ การบำรุงรักษา แรงงาน และการเปลี่ยนวัสดุสิ้นเปลือง (เช่น ตลับขจัดไอออน ตัวเร่งปฏิกิริยา) ก็มีส่วนช่วยเช่นกัน สำหรับ SMR OPEX หลักคือต้นทุนวัตถุดิบก๊าซธรรมชาติ ตามด้วยพลังงานเพื่อให้ความร้อน การบำรุงรักษา และค่าแรง การเปรียบเทียบต้นทุนการดำเนินงานเหล่านี้กับราคาที่ผันผวนของไฮโดรเจนที่ส่งมอบ (ซึ่งรวมถึงการผลิต ต้นทุนการทำให้เป็นของเหลว/การบีบอัด การขนส่ง และการจัดเก็บ) เป็นกุญแจสำคัญในการแสดงให้เห็นถึงผลประโยชน์ทางการเงินในระยะยาวของการผลิตที่ไซต์งาน เมื่อเวลาผ่านไป การประหยัดสะสมจากการหลีกเลี่ยงการส่งมอบไฮโดรเจนมักจะเกินดุล CAPEX เริ่มต้น

การเปรียบเทียบทางเศรษฐกิจ: อิเล็กโทรไลเซอร์กับ SMR

การเลือกระหว่างอิเล็กโตรไลเซอร์และ SMR มีผลกระทบทางเศรษฐกิจอย่างมีนัยสำคัญ โดยส่วนใหญ่ได้รับแรงหนุนจากราคาพลังงานและการพิจารณาด้านสิ่งแวดล้อม

การปฏิรูปมีเทนด้วยไอน้ำ (SMR): เดิมที SMR เป็นวิธีการที่คุ้มค่าที่สุดสำหรับการผลิตไฮโดรเจนขนาดใหญ่ เนื่องจากมีต้นทุนก๊าซธรรมชาติที่ค่อนข้างต่ำ โดยทั่วไป CAPEX จะต่ำกว่าค่าใช้จ่ายของอิเล็กโทรลิซิสขนาดใหญ่สำหรับผลผลิตที่เทียบเคียงได้ และต้นทุนการดำเนินงานขึ้นอยู่กับราคาก๊าซธรรมชาติเป็นอย่างมาก อย่างไรก็ตาม การปล่อยก๊าซคาร์บอนที่มีนัยสำคัญจาก SMR (เว้นแต่รวมกับการดักจับคาร์บอน การใช้ประโยชน์ และการจัดเก็บ - CCUS) ถือเป็นความรับผิดชอบที่เพิ่มขึ้นในโลกที่ใส่ใจเรื่องคาร์บอนมากขึ้น เมื่อคำนึงถึงการกำหนดราคาคาร์บอนหรือกฎระเบียบด้านสิ่งแวดล้อม ความได้เปรียบทางเศรษฐกิจของ SMR จะลดลง

อิเล็กโทรไลเซอร์ (PEM และอัลคาไลน์): อิเล็กโทรไลเซอร์มี CAPEX ที่สูงกว่าเมื่อเทียบกับ SMR สาเหตุหลักมาจากต้นทุนของสแต็คอิเล็กโทรไลเซอร์และอุปกรณ์อิเล็กทรอนิกส์กำลัง อย่างไรก็ตาม OPEX ของพวกเขาถูกครอบงำด้วยค่าไฟฟ้า เนื่องจากราคาพลังงานทดแทนยังคงลดลงและหาได้ง่ายมากขึ้น ต้นทุนการดำเนินงานของไฮโดรเจนสีเขียว (ผลิตโดยอิเล็กโตรไลเซอร์ที่ใช้พลังงานหมุนเวียน) จึงมีการแข่งขันกันมากขึ้น นอกจากนี้ ความสามารถในการผลิตไฮโดรเจนสีเขียวยังให้คุณค่าที่สำคัญในแง่ของการบรรลุเป้าหมายด้านความยั่งยืน การเข้าถึงสิ่งจูงใจ และการปรับปรุงภาพลักษณ์ขององค์กร การศึกษาแสดงให้เห็นว่าแม้ว่าในอดีตอิเล็กโตรไลเซอร์แบบอัลคาไลน์จะมีต้นทุนเงินทุนต่ำกว่า PEM แต่ทั้งสองอย่างก็คาดว่าจะเห็นการลดต้นทุนลงอย่างมากเนื่องจากการขยายขนาดการผลิตและความก้าวหน้าทางเทคโนโลยี ในภูมิภาคที่เข้าถึงไฟฟ้าหมุนเวียนราคาประหยัด อิเล็กโตรไลเซอร์กำลังแสดงให้เห็นถึงศักยภาพทางเศรษฐกิจที่เพิ่มขึ้น และมักจะแสดงผลตอบแทนจากการลงทุน (ROI) ที่แข็งแกร่ง โดยเฉพาะอย่างยิ่งเมื่อพิจารณาถึงผลประโยชน์ระยะยาวของการลดการปล่อยก๊าซคาร์บอนไดออกไซด์และความเป็นอิสระด้านพลังงาน ROI สำหรับการผลิตไฮโดรเจนที่ไซต์งานมักจะเกิดขึ้นได้ภายในไม่กี่ปี ขึ้นอยู่กับขนาดการดำเนินงาน การใช้ไฮโดรเจน และต้นทุนทั่วไปของการส่งมอบไฮโดรเจน

กรณีศึกษา

ตัวอย่างจากการใช้งานจริงแสดงให้เห็นถึงประโยชน์ที่จับต้องได้และการใช้งานที่หลากหลายของเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรม ซึ่งแสดงให้เห็นถึงการใช้งานได้จริงและผลกระทบในอุตสาหกรรมต่างๆ

บริษัทอาหารใช้เครื่องกำเนิดไฮโดรเจนสำหรับบรรจุภัณฑ์อาหารเพื่อเพิ่มความปลอดภัย

บริษัทแปรรูปอาหารที่มีชื่อเสียงแห่งหนึ่งเผชิญกับความท้าทายด้วยต้นทุนที่ผันผวนและความซับซ้อนด้านลอจิสติกส์ในการส่งมอบส่วนผสมไนโตรเจนและไฮโดรเจนที่มีความบริสุทธิ์สูงสำหรับบรรจุภัณฑ์ดัดแปลงบรรยากาศ (MAP) บริษัทต้องการการจัดหาไฮโดรเจนเกรดอาหารที่เชื่อถือได้และตามความต้องการสำหรับบรรจุภัณฑ์ เพื่อให้มั่นใจถึงความสดของผลิตภัณฑ์ และยืดอายุการเก็บรักษาสำหรับรายการต่างๆ เช่น ของขบเคี้ยวและขนมอบ

พวกเขาลงทุนในระบบสร้างไฮโดรเจนแบบอัตโนมัติขนาดกะทัดรัด (โดยเฉพาะ เครื่องอิเล็กโตรไลเซอร์ PEM ขนาดเล็กที่ใช้ร่วมกับเครื่องกำเนิดไนโตรเจนและเครื่องปั่น) ขณะนี้ระบบนี้ผลิตส่วนผสม H2/N2 ที่แม่นยำซึ่งจำเป็นโดยตรงในสายการบรรจุ

ผลลัพธ์:

ความปลอดภัยด้านอาหารที่เพิ่มขึ้น: การผลิตที่ไซต์งานสม่ำเสมอทำให้มั่นใจได้ถึงความบริสุทธิ์สูงสุด ซึ่งลดความเสี่ยงของการปนเปื้อนที่เกี่ยวข้องกับการจัดการก๊าซภายนอก

ประหยัดต้นทุน: การลดต้นทุนการจัดซื้อและขนส่งก๊าซอย่างมีนัยสำคัญ ส่งผลให้ได้รับผลตอบแทนจากการลงทุนอย่างรวดเร็ว

การควบคุมการปฏิบัติงาน: ยกเลิกการพึ่งพาซัพพลายเออร์ภายนอก ทำให้สามารถควบคุมการจัดหาก๊าซได้อย่างสมบูรณ์ และป้องกันความล่าช้าในการผลิต

ระบบการผลิตไฮโดรเจนพลังงานแสงอาทิตย์ในโรงงานอุตสาหกรรมระยะไกล

โรงงานอุตสาหกรรมที่อยู่ห่างไกลซึ่งก่อนหน้านี้อาศัยเครื่องกำเนิดไฟฟ้าดีเซลเป็นพลังงานและส่งไฮโดรเจนสำหรับกระบวนการผลิตโลหะเฉพาะทาง ได้แสวงหาโซลูชันด้านพลังงานที่ยั่งยืนและเป็นอิสระมากขึ้น ต้นทุนที่สูงและผลกระทบต่อสิ่งแวดล้อมของน้ำมันดีเซล ประกอบกับความท้าทายด้านลอจิสติกส์ในการจัดส่งไฮโดรเจนไปยังสถานที่ห่างไกล กระตุ้นให้เกิดการค้นหาทางเลือกอื่น

พวกเขาใช้ระบบการผลิตไฮโดรเจนที่ใช้พลังงานแสงอาทิตย์ โดยบูรณาการแผงเซลล์แสงอาทิตย์ (PV) จำนวนมากเข้ากับอิเล็กโทรไลเซอร์อัลคาไลน์ขั้นสูง ไฟฟ้าส่วนเกินที่เกิดขึ้นในช่วงเวลาที่มีแสงอาทิตย์สูงสุดจะถูกนำไปใช้เพื่อผลิตไฮโดรเจน ซึ่งจากนั้นจะถูกเก็บไว้ในถัง ไฮโดรเจนที่เก็บไว้นี้สามารถนำมาใช้ในเซลล์เชื้อเพลิงเพื่อผลิตกระแสไฟฟ้าในช่วงเวลานอกช่วงพีคของแสงอาทิตย์หรือสำหรับกระบวนการบำบัดโลหะโดยตรง

ผลลัพธ์:

ลดรอยเท้าคาร์บอน: สามารถลดการปล่อยก๊าซเรือนกระจกได้อย่างมีนัยสำคัญโดยการเปลี่ยนพลังงานดีเซลและไฮโดรเจนสีเทาด้วยพลังงานหมุนเวียนและไฮโดรเจนสีเขียว

ความเป็นอิสระด้านพลังงาน: เพิ่มความมั่นคงด้านพลังงานและลดความเสี่ยงต่อความผันผวนของราคาเชื้อเพลิงและการหยุดชะงักของห่วงโซ่อุปทาน

ประสิทธิภาพการดำเนินงาน: ระบบบูรณาการนี้ให้ทั้งพลังงานตามความต้องการและไฮโดรเจนในกระบวนการ เพิ่มประสิทธิภาพการดำเนินงานโดยรวมของโรงงาน และแสดงให้เห็นถึงความเป็นไปได้ในการผลิตไฮโดรเจนด้วยพลังงานแสงอาทิตย์สำหรับไซต์อุตสาหกรรมนอกโครงข่ายหรือระยะไกล

แนวโน้มในอนาคต

ตลาดเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมกำลังพัฒนาอย่างรวดเร็ว โดยได้แรงหนุนจากเป้าหมายด้านสภาพอากาศทั่วโลก ความก้าวหน้าทางเทคโนโลยี และการลงทุนที่เพิ่มขึ้นในเศรษฐกิจไฮโดรเจน อนาคตสัญญาว่าจะมีวิธีการผลิตไฮโดรเจนที่มีประสิทธิภาพ ยั่งยืน และหลากหลายมากขึ้น

เป้าหมายไฮโดรเจนสีเขียวและความเป็นกลางของคาร์บอน

แนวโน้มที่สำคัญที่สุดคือการเร่งเปลี่ยนไปสู่ไฮโดรเจนสีเขียว ในขณะที่ประเทศและบริษัทต่างๆ มุ่งมั่นที่จะบรรลุเป้าหมายความเป็นกลางทางคาร์บอน ความต้องการไฮโดรเจนที่ผลิตขึ้นโดยมีการปล่อยก๊าซคาร์บอนเป็นศูนย์หรือเกือบเป็นศูนย์ก็เพิ่มสูงขึ้น นี่หมายถึงการขยายตัวอย่างมากของกำลังการผลิตอิเล็กโทรลิซิสที่ขับเคลื่อนโดยแหล่งพลังงานหมุนเวียน เช่น ลมและแสงอาทิตย์ รัฐบาลกำลังออกนโยบายสนับสนุน เสนอสิ่งจูงใจ และให้ทุนสนับสนุนโครงการไฮโดรเจนสีเขียวขนาดใหญ่เพื่อให้บรรลุเป้าหมายอันทะเยอทะยานเหล่านี้ สิ่งนี้น่าจะทำให้อิเล็กโตรไลเซอร์เป็นเทคโนโลยีที่ต้องการสำหรับการติดตั้งใหม่ โดยเฉพาะอย่างยิ่งในพื้นที่ที่มีไฟฟ้าสะอาดมีอยู่มากมายและราคาไม่แพง

อุปกรณ์สร้างไฮโดรเจนนอกชายฝั่ง

การพัฒนาที่น่าสนใจคือการเกิดขึ้นของอุปกรณ์สร้างไฮโดรเจนนอกชายฝั่ง แนวคิดนี้เกี่ยวข้องกับการเชื่อมต่ออิเล็กโทรไลเซอร์โดยตรงกับฟาร์มกังหันลมนอกชายฝั่งเพื่อผลิตไฮโดรเจนในทะเล วิธีการนี้มีข้อดีหลายประการ:

การใช้ประโยชน์จากลมนอกชายฝั่งที่อุดมสมบูรณ์: ใช้ประโยชน์จากแหล่งพลังงานทดแทนที่กว้างขวางและสม่ำเสมอซึ่งห่างไกลจากพื้นดิน

ลดการสูญเสียการส่งผ่าน: แปลงไฟฟ้าเป็นไฮโดรเจนที่แหล่งกำเนิด ซึ่งอาจลดการสูญเสียพลังงานในสายส่งยาว

การเอาชนะข้อจำกัดด้านที่ดิน: หลีกเลี่ยงความขัดแย้งในการใช้ที่ดินที่เกี่ยวข้องกับโครงการพลังงานทดแทนขนาดใหญ่บนบกและโรงงานผลิตไฮโดรเจน

การขนส่งที่มีประสิทธิภาพ: ไฮโดรเจนสามารถขนส่งผ่านทางท่อ (ท่อส่งก๊าซธรรมชาติที่อาจนำกลับมาใช้ใหม่) หรือเป็นอนุพันธ์ เช่น แอมโมเนียหรือเมทานอล ซึ่งขนส่งได้ง่ายกว่า

โครงการต่างๆ กำลังดำเนินการอยู่แล้ว โดยเฉพาะในยุโรป โดยสำรวจเกี่ยวกับอิเล็กโทรไลเซอร์ระดับกังหันหรือระบบบนแพลตฟอร์มแบบรวมศูนย์ ซึ่งบ่งชี้ถึงอนาคตที่สำคัญสำหรับศูนย์กลางไฮโดรเจนสีเขียวนอกชายฝั่ง

เทคโนโลยีนวนิยาย

นอกเหนือจากเทคโนโลยีกระแสหลักในปัจจุบัน การวิจัยและพัฒนากำลังก้าวข้ามขีดจำกัดของการผลิตไฮโดรเจน:

อิเล็กโทรไลซิสที่อุณหภูมิสูง (HTE): มีชื่อเรียกอีกอย่างว่าเซลล์อิเล็กโทรไลซิสโซลิดออกไซด์ (SOEC) เทคโนโลยีนี้ทำงานที่อุณหภูมิสูงกว่ามาก (โดยทั่วไปคือ 600-1,000°C) เมื่อเทียบกับอิเล็กโทรลิซิสแบบทั่วไป ข้อดีก็คือพลังงานส่วนสำคัญที่จำเป็นสำหรับการแยกน้ำสามารถจ่ายเป็นความร้อนได้ ซึ่งมักจะถูกกว่าไฟฟ้าและช่วยปรับปรุงประสิทธิภาพโดยรวม HTE มีแนวโน้มที่ดีเป็นพิเศษเมื่อรวมเข้ากับแหล่งความร้อนที่มีอุณหภูมิสูง เช่น เครื่องปฏิกรณ์นิวเคลียร์ หรือพลังงานแสงอาทิตย์แบบเข้มข้น

การผลิตไฮโดรเจนด้วยโฟโตคะตาไลติก: นี่เป็นเทคโนโลยีใหม่ล่าสุดในระยะยาวที่มีจุดมุ่งหมายเพื่อเลียนแบบการสังเคราะห์ด้วยแสงตามธรรมชาติ มันเกี่ยวข้องกับการใช้ตัวเร่งปฏิกิริยาโฟโตคะตะลิสต์แบบเซมิคอนดักเตอร์เพื่อแยกน้ำออกเป็นไฮโดรเจนและออกซิเจนโดยตรงโดยใช้แสงแดดเท่านั้น แม้ว่าส่วนใหญ่ยังอยู่ในขั้นตอนการวิจัย ความก้าวหน้าในด้านวัสดุศาสตร์และการออกแบบตัวเร่งปฏิกิริยาอาจนำไปสู่การผลิตไฮโดรเจนที่มีประสิทธิภาพสูงและกระจายอำนาจอย่างแท้จริง โดยไม่จำเป็นต้องใช้โครงข่ายไฟฟ้าภายนอก เส้นทาง "แสงอาทิตย์สู่ไฮโดรเจนโดยตรง" นี้ถือเป็นคำมั่นสัญญาอันยิ่งใหญ่สำหรับไฮโดรเจนต้นทุนต่ำที่ยั่งยืนในอนาคตอันไกลโพ้น

บทสรุป

เครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมกำลังเปลี่ยนแปลงวิธีที่ธุรกิจต่างๆ ได้มาและใช้ประโยชน์จากไฮโดรเจนอย่างรวดเร็ว โดยเปลี่ยนจากการพึ่งพาซัพพลายเออร์ภายนอกไปสู่การผลิตที่ไซต์งานอย่างมีประสิทธิภาพ การเปลี่ยนแปลงนี้ได้รับแรงผลักดันจากความต้องการควบคุมการปฏิบัติงานที่ดียิ่งขึ้น ความปลอดภัยที่เพิ่มขึ้น และการประหยัดต้นทุนอย่างมีนัยสำคัญในระยะยาว

ข้อได้เปรียบหลักของเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรม

ความน่าดึงดูดพื้นฐานของการผลิตไฮโดรเจนทางอุตสาหกรรมในสถานที่นั้นอยู่ที่ความสามารถในการจัดหาแหล่งจ่าย H2 ตามความต้องการที่มีความจุสูงและตามความต้องการ ซึ่งหมายความว่า:

การผลิตอย่างต่อเนื่อง: ขจัดความเสี่ยงของการหยุดชะงักของห่วงโซ่อุปทาน ทำให้มั่นใจได้ว่าไฮโดรเจนจะไหลอย่างต่อเนื่องสำหรับกระบวนการที่สำคัญ

ประหยัดต้นทุน: ลดหรือขจัดค่าใช้จ่ายที่เกี่ยวข้องกับการจัดหาไฮโดรเจน การขนส่ง การจัดเก็บ และการจัดการกระบอกสูบ

ความปลอดภัยขั้นสูง: ขจัดความจำเป็นในการจัดเก็บกระบอกไฮโดรเจนที่ถูกบีบอัดจำนวนมาก ซึ่งช่วยลดความเสี่ยงที่เกี่ยวข้องให้เหลือน้อยที่สุด

การควบคุมความบริสุทธิ์: ช่วยให้ธุรกิจต่างๆ สามารถผลิตไฮโดรเจนตามข้อกำหนดความบริสุทธิ์ที่แน่นอนซึ่งจำเป็นสำหรับการใช้งาน โดยหลีกเลี่ยงการทำให้บริสุทธิ์มากเกินไปหรือน้อยเกินไป

ประโยชน์ด้านสิ่งแวดล้อม: โดยเฉพาะอย่างยิ่งด้วยเทคโนโลยีไฮโดรเจนสีเขียว การสร้างในสถานที่มีส่วนโดยตรงต่อความพยายามในการลดคาร์บอนและเป้าหมายความยั่งยืนขององค์กร

วิธีการเลือกโซลูชั่นที่เหมาะสม

การเลือกเครื่องกำเนิดไฮโดรเจนทางอุตสาหกรรมที่เหมาะสมที่สุดจำเป็นต้องมีการประเมินที่ครอบคลุม ปัจจัยสำคัญ ได้แก่ :

ความต้องการไฮโดรเจน: ประเมินอัตราการไหลและระดับความบริสุทธิ์ที่ต้องการอย่างแม่นยำ

แหล่งพลังงานและต้นทุน: พิจารณาความพร้อมและราคาของไฟฟ้า (สำหรับอิเล็กโทรไลเซอร์) หรือก๊าซธรรมชาติ (สำหรับ SMR) และประเมินประสิทธิภาพการใช้พลังงานของระบบ

พื้นที่และโครงสร้างพื้นฐาน: คำนึงถึงรอยเท้าทางกายภาพและการอัพเกรดยูทิลิตี้ที่จำเป็น

ความต้องการด้านการปฏิบัติงานและการบำรุงรักษา: มองหาระบบอัตโนมัติที่มีข้อกำหนดในการบำรุงรักษาที่สามารถจัดการได้

เป้าหมายความยั่งยืน: ปรับตัวเลือกของคุณให้สอดคล้องกับความมุ่งมั่นด้านสิ่งแวดล้อมของบริษัทของคุณ โดยเลือกใช้โซลูชั่นไฮโดรเจนที่เป็นมิตรต่อสิ่งแวดล้อมเมื่อเป็นไปได้