ในภูมิทัศน์ทางอุตสาหกรรมสมัยใหม่ ความต้องการการจัดหาออกซิเจนที่เชื่อถือได้ถือเป็นสิ่งสำคัญ ไม่มีที่ไหนจะชัดเจนไปกว่าใน อุตสาหกรรมตัดและเชื่อมโลหะ โดยที่ออกซิเจนทำหน้าที่เป็นทั้งตัวเสริมเชื้อเพลิงและก๊าซในกระบวนการ เดิมที อุตสาหกรรมต่างๆ อาศัยถังออกซิเจนแรงดันสูงหรือถังออกซิเจนเหลวที่จัดส่งโดยซัพพลายเออร์ อย่างไรก็ตาม โมเดลนี้มาพร้อมกับต้นทุนที่เกิดซ้ำสูง การหยุดชะงักของอุปทาน และความท้าทายด้านลอจิสติกส์

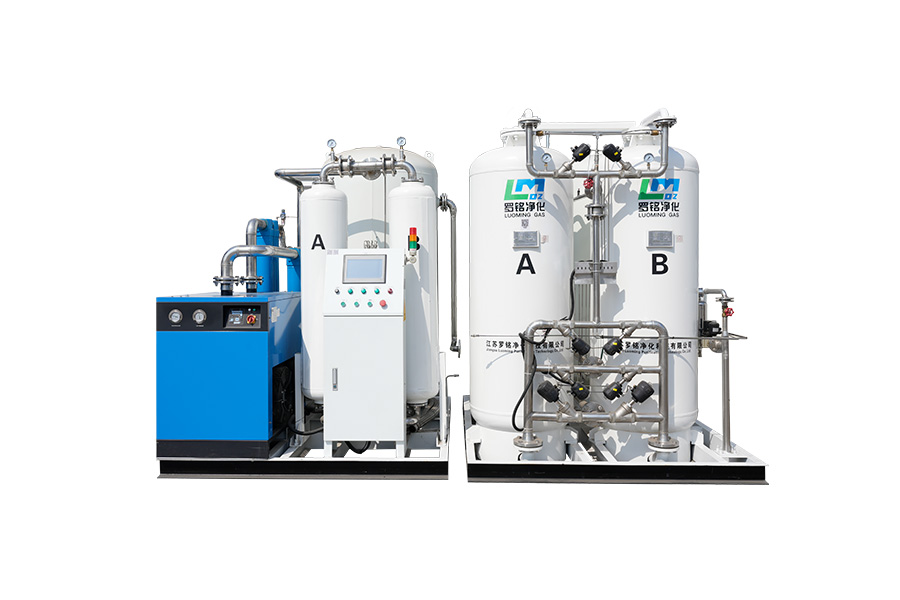

การเกิดขึ้นของ เครื่องกำเนิดออกซิเจนในสถานที่ ได้เปลี่ยนวิธีที่ผู้ผลิตจัดหาแหล่งออกซิเจน โดยเสนอทางเลือกที่ปลอดภัยกว่า มีประสิทธิภาพมากกว่า และคุ้มค่ากว่า

1. ทำความเข้าใจบทบาทของออกซิเจนในการตัดและเชื่อมโลหะ

ออกซิเจนมีบทบาทหลายประการในกระบวนการทำงานโลหะ ในการตัดและเชื่อม หน้าที่หลักคือ รองรับการเผาไหม้ และสร้างเปลวไฟที่รุนแรงซึ่งสามารถหลอมละลายหรือออกซิไดซ์โลหะได้

- ในการใช้งานตัด เช่น การตัดเชื้อเพลิงด้วยออกซิเจน คบเพลิงจะผสมออกซิเจนกับก๊าซเชื้อเพลิง (เช่น อะเซทิลีน โพรเพน หรือก๊าซธรรมชาติ) เจ็ทออกซิเจนแรงดันสูงจะออกซิไดซ์โลหะที่ได้รับความร้อน ทำให้เกิดเหล็กออกไซด์ (ตะกรัน) ที่ถูกปลิวออกไปเพื่อสร้างรอยตัดที่สะอาด

- ในการเชื่อม ออกซิเจนรองรับการเผาไหม้ของก๊าซเชื้อเพลิงทำให้เกิดเปลวไฟที่เสถียรและเข้มข้นซึ่งสามารถละลายขอบของชิ้นส่วนโลหะเพื่อเชื่อมได้

การดำเนินการเหล่านี้จำเป็นต้องมี ปริมาณออกซิเจนคงที่ บริสุทธิ์ และมีแรงดัน - ความผันผวนของความบริสุทธิ์หรือความดันของออกซิเจนอาจส่งผลต่อคุณภาพการตัด ความแม่นยำในการเชื่อม และประสิทธิภาพการใช้เชื้อเพลิง

2. เครื่องกำเนิดออกซิเจนคืออะไร?

หนึ่ง เครื่องกำเนิดออกซิเจน เป็นระบบการผลิตก๊าซในสถานที่ซึ่งแยกออกซิเจนโดยตรงจากอากาศโดยรอบโดยใช้เทคโนโลยีการแยกขั้นสูง ประเภทที่พบบ่อยที่สุดคือ การดูดซับแรงดันสวิง (PSA) และ การดูดซับสวิงแรงดันสุญญากาศ (VPSA) ระบบ

2.1 หลักการทำงาน (เทคโนโลยี PSA)

เครื่องกำเนิดออกซิเจน PSA ทำงานบนหลักการที่เรียบง่ายแต่มีประสิทธิภาพสูง:

- อากาศโดยรอบจะถูกดึงเข้าสู่ระบบผ่านตัวกรองและบีบอัด

- อากาศอัดจะผ่านไป เตียงตะแกรงโมเลกุล ทำจากซีโอไลต์ซึ่งคัดเลือกดูดซับโมเลกุลไนโตรเจนในขณะที่ปล่อยให้ออกซิเจนผ่านไปได้

- ผลลัพธ์ที่ได้คือก๊าซออกซิเจนไหลอย่างต่อเนื่องโดยมีความบริสุทธิ์อยู่ระหว่างนั้น 90% และ 95% .

- กระบวนการนี้จะสลับกันระหว่างหอดูดซับคู่ เพื่อให้มั่นใจว่าออกซิเจนไหลเวียนได้อย่างต่อเนื่อง

เทคโนโลยีนี้ช่วยลดความจำเป็นในการจัดส่งภายนอกหรือการเติมกระบอกสูบ มีการผลิตออกซิเจน ตามความต้องการ โดยตรง ณ สถานที่ใช้งาน

3. การใช้งานเครื่องกำเนิดออกซิเจนในการตัดและเชื่อมโลหะ

3.1 การตัดออกซิเจน-เชื้อเพลิง

การตัดด้วยเชื้อเพลิงออกซีเป็นหนึ่งในวิธีการที่เก่าแก่ที่สุดและใช้กันทั่วไปมากที่สุดสำหรับเหล็กกล้าคาร์บอนและโลหะกลุ่มเหล็ก ต้องใช้ออกซิเจนที่มีความบริสุทธิ์อย่างน้อย 99.5% เพื่อการตัดที่สะอาด แม้ว่าระบบ PSA แบบดั้งเดิมจะให้ความบริสุทธิ์ต่ำกว่าเล็กน้อย แต่ระบบสมัยใหม่ก็สามารถทำได้ สูงถึง 95% หรือสูงกว่า ซึ่งเหมาะสำหรับงานตัดส่วนใหญ่ โดยเฉพาะอย่างยิ่งเมื่อรวมกับก๊าซเชื้อเพลิงที่มีประสิทธิภาพ เช่น โพรเพนหรือก๊าซธรรมชาติ

เครื่องกำเนิดออกซิเจนจะจ่ายออกซิเจนที่ใช้ทั้งสองอย่าง อุ่นเปลวไฟ และ in the ตัดเจ็ท เพื่อให้มั่นใจถึงประสิทธิภาพของเปลวไฟที่สม่ำเสมอและลดความแปรผันที่อาจส่งผลต่อคุณภาพของคมตัด

3.2 การเชื่อมด้วยเปลวไฟ

ในการเชื่อมด้วยออกซีอะเซทิลีน ออกซิเจนจะถูกผสมกับอะเซทิลีนเพื่อสร้างเปลวไฟที่มีอุณหภูมิสูง (สูงถึง 3,500°C) ความบริสุทธิ์และอัตราการไหลของออกซิเจนจะกำหนดคุณลักษณะของเปลวไฟ เช่น เป็นกลาง ออกซิไดซ์ หรือคาร์บูไรซิ่ง ซึ่งส่งผลต่อเม็ดเชื่อมและคุณสมบัติทางโลหะวิทยา เครื่องกำเนิดไฟฟ้าในสถานที่ให้แรงดันออกซิเจนที่สม่ำเสมอ ช่วยให้ช่างเชื่อมสามารถรักษาการควบคุมความเข้มของเปลวไฟและอุณหภูมิได้อย่างแม่นยำ

3.3 การทำความร้อนและการประสานโลหะ

ออกซิเจนยังใช้ในการอุ่นและการบัดกรีแข็ง โดยที่พื้นผิวโลหะจะถูกให้ความร้อนก่อนที่จะเชื่อมหรือเคลือบ เครื่องกำเนิดออกซิเจนจ่ายก๊าซที่จำเป็นสำหรับหัวทำความร้อนเหล่านี้อย่างต่อเนื่อง โดยไม่ต้องรอการเปลี่ยนกระบอกสูบ

3.4 การตัดพลาสม่าและการสนับสนุนด้วยเลเซอร์

แม้ว่าระบบพลาสมาและเลเซอร์จะใช้อากาศอัดหรือไนโตรเจนเป็นหลัก แต่ออกซิเจนยังคงถูกใช้เป็น ช่วยแก๊ส เพื่อเพิ่มคุณภาพการตัดเหล็กคาร์บอน เครื่องกำเนิดออกซิเจนนอกสถานที่เป็นแหล่งสำรองหรือจ่ายเสริมที่เชื่อถือได้สำหรับระบบไฮเทคเหล่านี้ เพิ่มความยืดหยุ่นและลดค่าใช้จ่ายด้านก๊าซ

4. ข้อดีของการใช้เครื่องกำเนิดออกซิเจนในโรงงานผลิตโลหะ

4.1 ประสิทธิภาพด้านต้นทุน

เหตุผลที่น่าสนใจที่สุดที่บริษัทต่างๆ เปลี่ยนมาใช้เครื่องกำเนิดออกซิเจนคือเรื่องต้นทุน การซื้อถังออกซิเจนหรือออกซิเจนเหลวอาจมีราคาแพงเนื่องจากค่าขนส่ง ค่าเช่า และค่าเติม ด้วยการสร้างออกซิเจนที่ไซต์งาน สิ่งอำนวยความสะดวกสามารถลดต้นทุนการดำเนินงานได้มากถึง 50–70% ขึ้นอยู่กับปริมาณการใช้งาน หลังจากการลงทุนเริ่มแรก ค่าใช้จ่ายต่อเนื่องเพียงอย่างเดียวคือค่าไฟฟ้าและค่าบำรุงรักษาตามปกติ

4.2 การจ่ายออกซิเจนอย่างต่อเนื่อง

เครื่องกำเนิดออกซิเจนให้ การผลิตอย่างต่อเนื่อง —ข้อได้เปรียบที่สำคัญสำหรับโรงผลิตที่ทำงานหลายกะ ผู้ปฏิบัติงานไม่จำเป็นต้องรอการส่งมอบก๊าซหรือขัดขวางการทำงานเพื่อเปลี่ยนกระบอกสูบอีกต่อไป ช่วยให้มั่นใจถึงประสิทธิภาพของเปลวไฟที่เสถียรและกำจัดเวลาหยุดทำงาน

4.3 การปรับปรุงความปลอดภัย

การจัดการถังออกซิเจนแรงดันสูงเกี่ยวข้องกับความเสี่ยง เช่น การรั่วไหล การระเบิด หรือการจัดเก็บที่ไม่เหมาะสม การสร้างออกซิเจนในสถานที่ทำงานอย่างปลอดภัยยิ่งขึ้น ลดแรงกดดัน และผลิตก๊าซได้เท่าที่จำเป็นเท่านั้น ซึ่งช่วยลดอันตรายจากการจัดเก็บได้อย่างมากและปรับปรุงความปลอดภัยในสถานที่ทำงาน

4.4 ความบริสุทธิ์และความดันสม่ำเสมอ

ในการตัดและการเชื่อม ความสม่ำเสมอของออกซิเจนมีความสำคัญ ความดันกระบอกสูบลดลงเมื่อใช้แก๊ส ซึ่งอาจส่งผลต่อพฤติกรรมของเปลวไฟ เครื่องกำเนิดออกซิเจนจะรักษาแรงดันและความบริสุทธิ์ให้คงที่ตลอดการทำงาน ส่งผลให้ได้ขอบตัดที่สม่ำเสมอ เปลวไฟคงที่ และผลการเชื่อมที่คาดการณ์ได้

4.5 ประโยชน์ด้านสิ่งแวดล้อมและลอจิสติกส์

ด้วยการขจัดความจำเป็นในการส่งมอบกระบอกสูบ เครื่องกำเนิดออกซิเจนจึงลดการปล่อยก๊าซคาร์บอนที่เกี่ยวข้องกับการขนส่ง และลดผลกระทบต่อสิ่งแวดล้อมโดยรวม นอกจากนี้ สิ่งอำนวยความสะดวกยังช่วยประหยัดพื้นที่อันมีค่าซึ่งก่อนหน้านี้เคยใช้เป็นที่เก็บกระบอกสูบ

4.6 บูรณาการอย่างง่ายดาย

เครื่องกำเนิดออกซิเจนสมัยใหม่เป็นแบบโมดูลาร์และมีขนาดกะทัดรัด สามารถติดตั้งได้ใกล้กับจุดใช้งาน ไม่ว่าจะเชื่อมต่อโดยตรงกับสถานีตัดหรือเชื่อม หรือรวมเข้ากับระบบท่อที่มีอยู่ หน่วยส่วนใหญ่มาพร้อมกับการควบคุมแบบดิจิทัล การตรวจสอบอัตโนมัติ และการเตือนระยะไกลสำหรับความบริสุทธิ์และการเบี่ยงเบนความดัน

5. ข้อควรพิจารณาในการติดตั้งและการปฏิบัติงาน

เมื่อใช้ระบบเครื่องกำเนิดออกซิเจนในโรงงานผลิตโลหะ ควรมีการวางแผนปัจจัยหลายประการอย่างรอบคอบ

5.1 การประเมินความต้องการออกซิเจน

ก่อนการติดตั้ง จำเป็นต้องคำนวณ ความต้องการออกซิเจนทั้งหมด ขึ้นอยู่กับจำนวนหัวตัด สถานีเชื่อม หรืออุปกรณ์ที่ใช้ออกซิเจนอื่นๆ สิ่งนี้จะกำหนดความสามารถในการไหลและขนาดถังของเครื่องกำเนิดไฟฟ้า

5.2 พื้นที่และการระบายอากาศ

แม้ว่าเครื่องกำเนิดออกซิเจนจะมีขนาดกะทัดรัด แต่ก็ต้องการพื้นที่เพียงพอสำหรับการรับอากาศเข้าและการบำรุงรักษา การระบายอากาศที่ดีเป็นสิ่งสำคัญอย่างยิ่งในการป้องกันการสะสมของอากาศที่อุดมด้วยออกซิเจน ซึ่งอาจก่อให้เกิดความเสี่ยงต่อการเกิดไฟไหม้

5.3 การจ่ายไฟฟ้าและอากาศ

เครื่องกำเนิดออกซิเจนอาศัยอากาศอัด จึงมีความน่าเชื่อถือ เครื่องอัดอากาศ และ ระบบเครื่องเป่า ต้องเป็นส่วนหนึ่งของการตั้งค่า อากาศที่สะอาดและแห้งช่วยยืดอายุการใช้งานของตะแกรงโมเลกุลและรับประกันคุณภาพออกซิเจนที่เสถียร

5.4 มาตรการด้านความปลอดภัย

การต่อสายดินที่เหมาะสม การตรวจจับการรั่วไหล และการปฏิบัติตามหลักปฏิบัติด้านความปลอดภัยของก๊าซอุตสาหกรรมถือเป็นสิ่งสำคัญ ระบบควรมีวาล์วระบายแรงดันและระบบปิดอัตโนมัติในกรณีที่ไฟฟ้าขัดข้องหรือมีแรงดันสะสมผิดปกติ

5.5 การบำรุงรักษา

การบำรุงรักษาตามปกติประกอบด้วยการทำความสะอาดตัวกรอง การตรวจสอบวาล์ว และการเปลี่ยนวัสดุตะแกรงโมเลกุลเป็นครั้งคราว (โดยทั่วไปทุกๆ 3-5 ปี) หน่วยที่ทันสมัยมาพร้อมกับฟังก์ชันการวินิจฉัยอัตโนมัติ ทำให้การบำรุงรักษาง่ายขึ้นและคาดการณ์ได้มากขึ้น

6. ผลกระทบทางเศรษฐกิจและการดำเนินงาน

6.1 ตัวอย่างกรณีศึกษา

โรงงานแปรรูปโลหะขนาดกลางที่ใช้ถังออกซิเจนประมาณ 200 ถังต่อเดือนได้เปลี่ยนมาใช้ระบบเครื่องกำเนิดออกซิเจน PSA ภายในหกเดือน บริษัทรายงานว่า:

- ต้นทุนที่เกี่ยวข้องกับออกซิเจนลดลง 60%

- ขจัดปัญหาการหยุดชะงักของอุปทานและ

- สภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้นเนื่องจากการจัดการกระบอกสูบลดลง

ข้อมูลนี้แสดงให้เห็นว่าการสร้างออกซิเจนในไซต์งานสามารถมอบความได้เปรียบในการดำเนินงานทั้งในทันทีและระยะยาวได้อย่างไร

6.2 ผลตอบแทนจากการลงทุน (ROI)

โดยทั่วไประยะเวลาคืนทุนสำหรับระบบเครื่องกำเนิดออกซิเจนทางอุตสาหกรรมส่วนใหญ่คือ น้อยกว่าสองปี ขึ้นอยู่กับการใช้งาน สำหรับสิ่งอำนวยความสะดวกที่มีการบริโภคสูง ROI อาจเกิดขึ้นเร็วกว่านี้เนื่องจากการประหยัดด้านลอจิสติกส์และการจัดซื้อจัดจ้างได้อย่างมาก

7. การเปรียบเทียบเครื่องกำเนิดออกซิเจนกับวิธีการจ่ายออกซิเจนแบบดั้งเดิม

| คุณสมบัติ | เครื่องกำเนิดออกซิเจนในสถานที่ | การจัดหากระบอกสูบ | ถังอ๊อกซิเจนเหลว |

| ความบริสุทธิ์ | 90–95% | 99.5% | 99.9% |

| ความต่อเนื่องในการจัดหา | ต่อเนื่อง | ต้องมีการเปลี่ยน | ต่อเนื่อง (depends on delivery) |

| ความปลอดภัย | แรงดันต่ำ ตามความต้องการ | การจัดเก็บแรงดันสูง | อันตรายจากการแช่แข็ง |

| ต้นทุนเมื่อเวลาผ่านไป | ต้นทุนการดำเนินงานต่ำ | ต้นทุนที่เกิดซ้ำสูง | ต้นทุนที่เกิดซ้ำปานกลาง |

| โลจิสติกส์ | น้อยที่สุด | ขึ้นอยู่กับการจัดส่ง | ขึ้นอยู่กับการจัดส่ง |

| ความต้องการพื้นที่ | กะทัดรัด | ต้องใช้พื้นที่จัดเก็บ | การติดตั้งถังขนาดใหญ่ |

ในขณะที่กระบอกสูบและถังไครโอเจนิกยังคงรองรับการใช้งานที่มีความบริสุทธิ์สูง การตัดและเชื่อมโลหะส่วนใหญ่พบว่าเครื่องกำเนิดออกซิเจน PSA ให้ ความสมดุลที่สมบูรณ์แบบระหว่างสมรรถนะและความประหยัด .

8. แนวโน้มในอนาคตและการพัฒนาทางเทคโนโลยี

วิวัฒนาการของเทคโนโลยีการสร้างออกซิเจนยังคงปรับปรุงประสิทธิภาพและความบริสุทธิ์อย่างต่อเนื่อง ระบบ PSA รุ่นใหม่นำเสนอ:

- ความบริสุทธิ์ของออกซิเจนที่สูงขึ้น (สูงถึง 99%) เหมาะสำหรับกระบวนการที่มีความต้องการสูง

- ระบบตรวจสอบอัจฉริยะ ด้วยการเชื่อมต่อ IoT เพื่อการติดตามข้อมูลแบบเรียลไทม์

- คอมเพรสเซอร์ประหยัดพลังงาน และ advanced control algorithms to reduce electricity consumption.

เนื่องจากความยั่งยืนและความเป็นอิสระในการปฏิบัติงานกลายเป็นสิ่งสำคัญสำหรับผู้ผลิต การนำเครื่องกำเนิดออกซิเจนมาใช้ในสถานที่ทำงานจึงคาดว่าจะเติบโตอย่างต่อเนื่องทั่วทั้งภาคส่วนการผลิตโลหะ

9. บทสรุป

ออกซิเจนเป็นส่วนสำคัญของการตัดและเชื่อมโลหะ หากไม่มีมัน เปลวไฟก็ไม่สามารถเข้าถึงระดับความรุนแรงที่จำเป็นในการตัดหรือหลอมโลหะได้อย่างมีประสิทธิภาพ เป็นเวลาหลายทศวรรษแล้วที่อุตสาหกรรมต้องพึ่งพาถังออกซิเจนและการจัดส่งจำนวนมากเพื่อตอบสนองความต้องการนี้ แต่วิธีการเหล่านั้นกลับเปิดทางให้กับ การสร้างออกซิเจนในสถานที่ .

เครื่องกำเนิดออกซิเจนให้ a steady, safe, and cost-efficient gas supply directly from the air. They eliminate the unpredictability of deliveries, reduce operational costs, and improve workplace safety. Whether for oxy-fuel cutting, flame welding, brazing, or preheating, these systems ensure consistent performance and energy efficiency.

โดยพื้นฐานแล้ว เครื่องกำเนิดออกซิเจนไม่ได้เป็นเพียงอุปกรณ์เท่านั้น แต่ยังเป็นทรัพย์สินเชิงกลยุทธ์ที่ช่วยเพิ่มความสามารถในการผลิต ความเสถียร และความสามารถในการแข่งขันในอุตสาหกรรมแปรรูปโลหะและการเชื่อม